Studiamo e realizziamo le migliori soluzioni per ogni tipologia di stampo, perfezionando le tecniche in fase di progettazione e costruzione e sperimentandone di nuove, allo scopo di ottimizzare l’utilizzo e la durata dello stampo e riducendo al minimo lo scarto di materia prima.

STAMPI A INIEZIONE CHIUSA

Dove: su presse ad iniezione, orizzontali e verticali.

Quando: per produzione di grandi lotti.

Come funziona: grazie all’utilizzo di presse ad iniezione, il caricamento del materiale avviene completamente in automatico, normalmente è applicato in abbinamento a robot cartesiani, antropomorfi o più semplicemente a spazzole che consentono l’estrazione automatica del pezzo, lavorando quindi in modo completamente automatizzato senza il presidio dell’operatore.

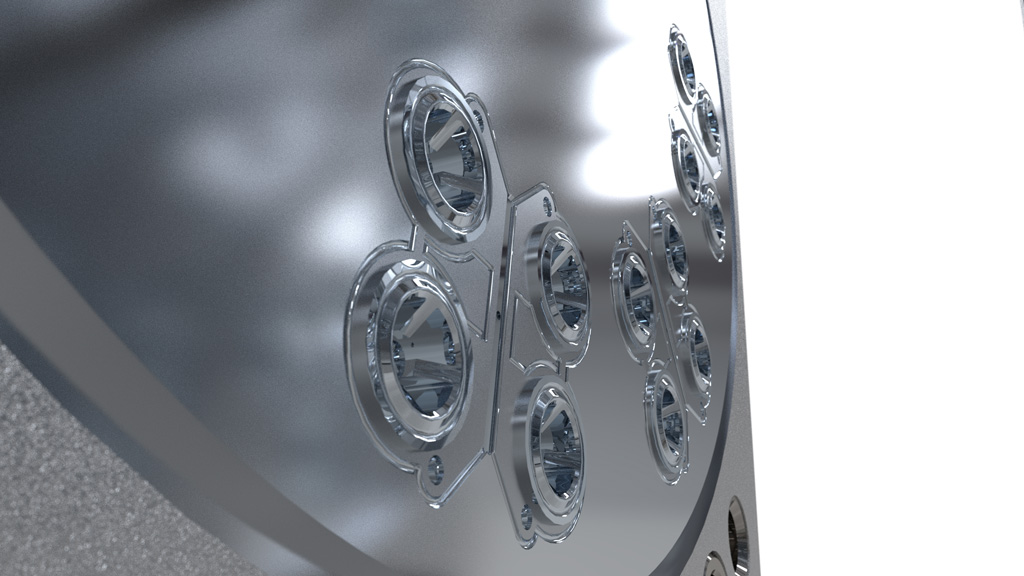

STAMPI A COMPRESSIONE

Dove: su presse a compressione, verticali.

Quando: principalmente per piccole quantità, per stampaggio di mescole costose, per lotti di campionatura con stampi pilota, ma anche per prodotti finiti di nicchia ad altissime esigenze qualitative.

Come funziona: la materia prima viene caricata manualmente da un operatore sulla piastra inferiore dello stampo. Durante la fase di chiusura della pressa, il materiale viene compresso all’interno delle cavità, dando forma al pezzo.

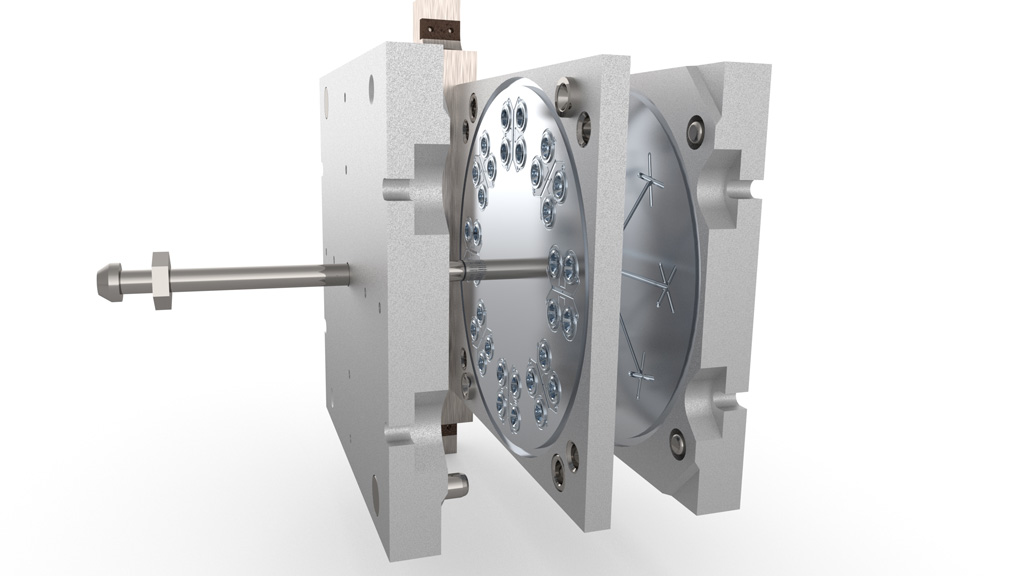

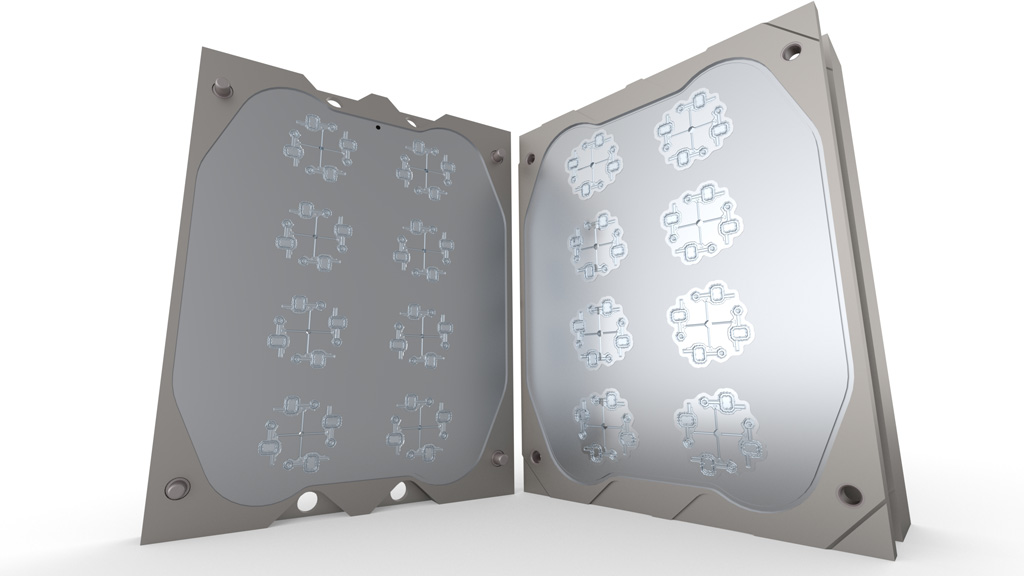

STAMPI DOPPI/SANDWICH (INIEZIONE A 3 PIASTRE)

Dove: su presse a iniezione, orizzontali e verticali.

Quando: per produzione di grandi lotti, grazie alla produttività raddoppiata.

Come funziona: la piastra centrale presenta le impronte su tutti e due i lati, in modo che in un ciclo completo ci sia una doppia produttività. Lo stampo funziona in automatico ed è quindi adatto per grosse produzioni. Disponibile nelle 2 versioni : con estrattori o con molle.

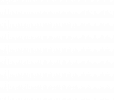

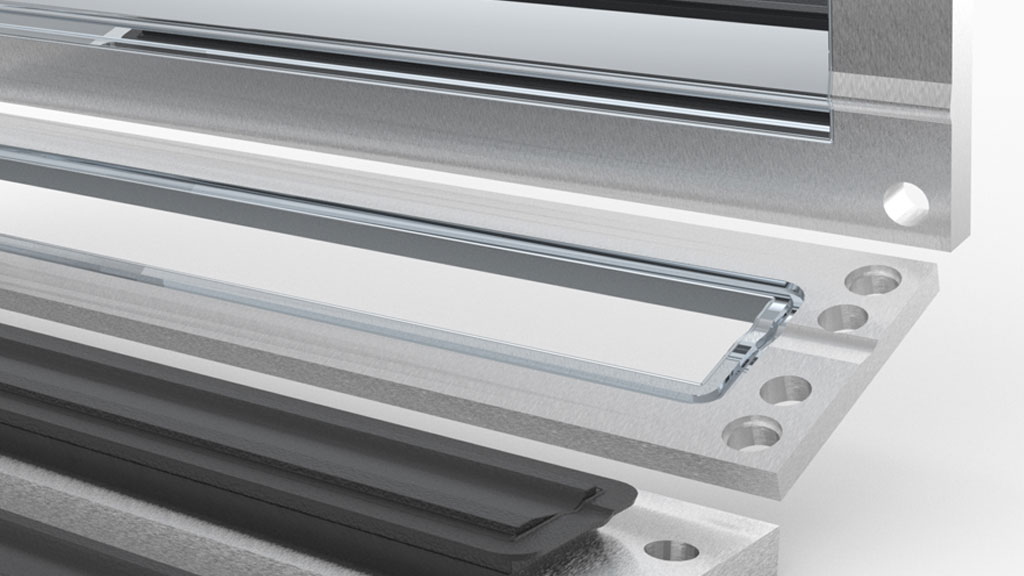

STAMPI MULTI-UGELLO

Dove: su presse a iniezione, orizzontali e verticali.

Quando: per produzione di grandi lotti, spesso con mescole molto costose, dove il risparmio del materiale nei canali è fondamentale, oltre che per esigenze di qualità.

Come funziona: Attraverso l’ausilio di un blocco termoregolato a canali freddi, che montato sui piani della pressa permette di suddividere il flusso del materiale in ingresso e tramite ugelli specifici iniettare direttamente in figura oppure in zone molte vicine all’impronta, riducendo drasticamente lo scarto di materia prima della materozza.

STAMPI A INIETTO-COMPRESSIONE (O A INIEZIONE APERTA)

Dove: su presse a iniezione, verticali

Quando: se il layout delle figure o il design/e le caratteristiche del pezzo lo richiedono.

Come funziona: simile allo stampaggio a compressione, con la sola variante che la mescola viene iniettata automaticamente nel momento in cui lo stampo è ancora aperto (circa 10 mm). Quando la quantità di mescola necessaria è stata raggiunta, la pressa si chiude. Si differenzia dallo stampo ad iniezione in quanto non ha canali e veli di iniezione.

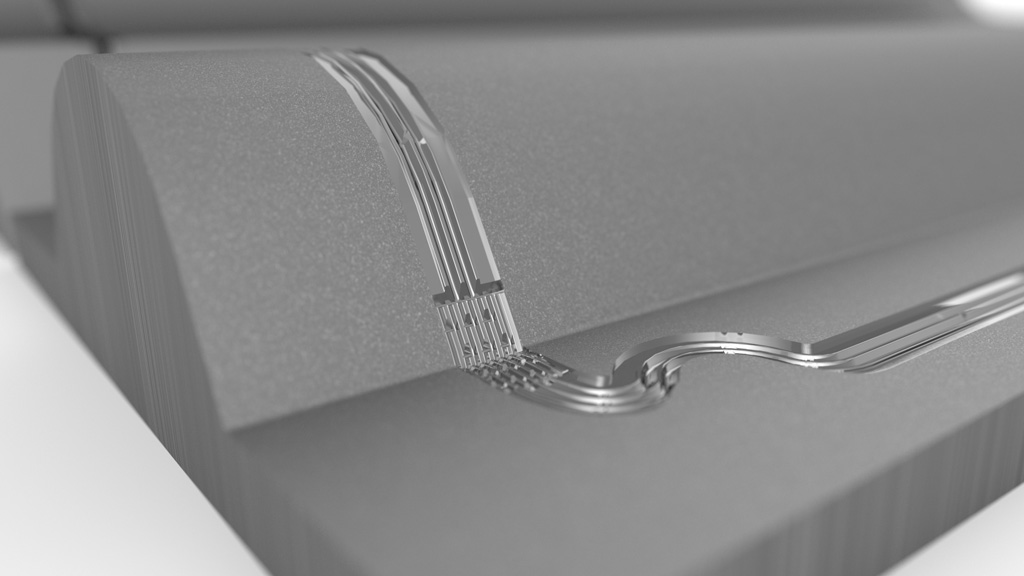

STAMPI TRANSFER

Dove: su presse ad iniezione, orizzontali e verticali.

Quando: ideale per membrane a spessore sottile che richiedono l’ iniezione diretta in figura o comunque molto vicino, sia per evitare bave esterne sia per limitare il consumo dello stampo.

Come funziona: il sistema di alimentazione è presente sulle prime 2 piastre; sulla terza piastra vengono invece lavorate le cavità.